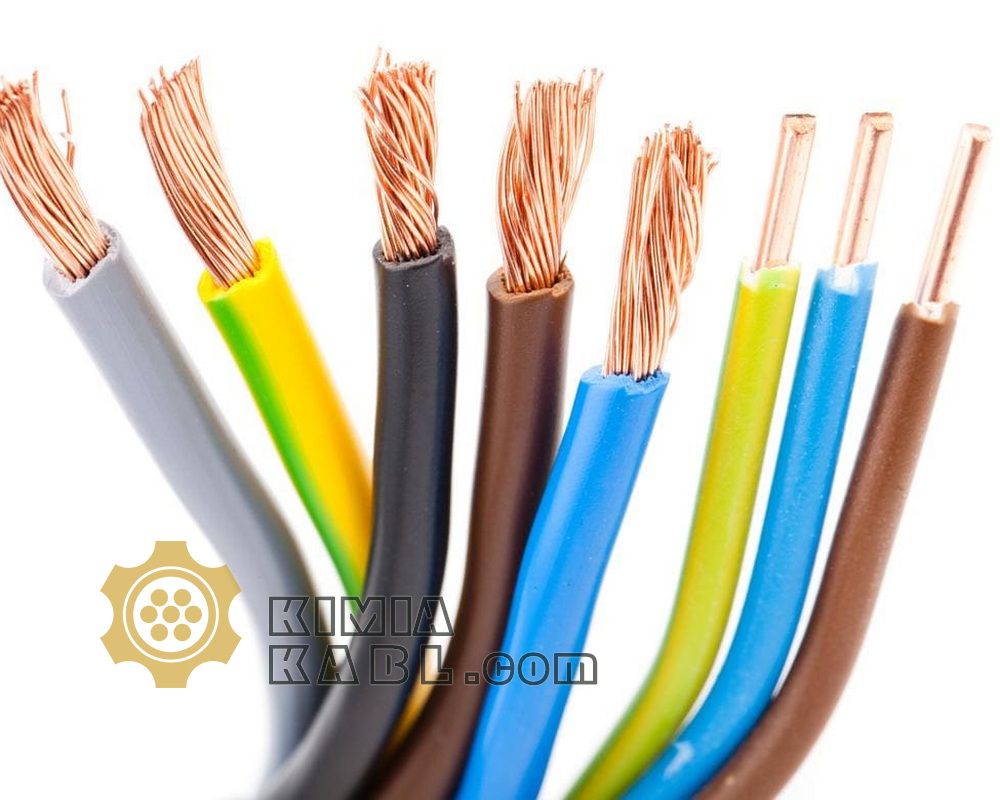

مراحل تولید سیم و کابل افشان

سیم و کابل افشان نقش مهمی در انتقال ایمن و مطمئن جریان برق ایفا می کند و کیفیت ساخت آن اهمیت بالایی دارد. در مرحله اول، کارخانه کیمیا کابل مس خالص را با دستگاه های مخصوص به مفتول هایی با قطر مشخص تبدیل می کنند. پس از آن، رشته های مسی را به صورت تابیده در کنار هم قرار می دهند تا انعطاف پذیری سیم افزایش یابد. سپس، عایق کاری با استفاده از مواد PVC یا XLPE انجام می گیرد تا ایمنی و مقاومت حرارتی کابل تضمین شود. مرحله نهایی شامل آزمون های کنترل کیفیت، بسته بندی و آماده سازی محصول برای ارسال به بازار مصرف است. در تمام این مراحل، استانداردهای بین المللی تولید رعایت می شوند تا سیم و کابل افشان عملکردی بی نقص ارائه دهد.

بررسی مواد اولیه مورد استفاده در سیم و کابل افشان

سیم و کابل افشان نقش مهمی در انتقال جریان برق ایفا می کنند و کیفیت مواد اولیه تأثیر مستقیمی بر عملکرد آن ها دارد. تولید کنندگان معتبر از مس خالص با هدایت الکتریکی بالا برای رسانا استفاده می کنند. استفاده از عایق های مقاوم حرارتی مانند PVC باعث افزایش دوام و ایمنی محصول می شود.

در فرآیند ساخت سیم و کابل افشان، پلیمرهایی مانند پلی وینیل کلراید نقش محافظت در برابر ضربه، رطوبت و مواد شیمیایی را ایفا می کنند. روکش های مقاوم در برابر اشعه UV نیز طول عمر این کابل ها را در محیط های باز افزایش می دهند. همچنین برای جلوگیری از خوردگی، سطح سیم ها را با لایه نازکی از قلع می پوشانند.

توجه به نوع مواد اولیه در تولید سیم و کابل افشان نه تنها کیفیت را تضمین می کند، بلکه باعث بهینه سازی عملکرد آن در پروژه های صنعتی می شود. مهندسان برق همیشه توصیه می کنند از کابل هایی استفاده شود که آزمایش های استاندارد کیفیت را با موفقیت پشت سر گذاشته اند. انتخاب صحیح مواد، هزینه تعمیر و نگهداری را نیز به شکل محسوسی کاهش می دهد.

مراحل تولید سیم و کابل افشان

تولید سیم و کابل افشان فرآیندی دقیق و چند مرحله ای است که بر کیفیت نهایی محصول تأثیر مستقیم می گذارد. در ادامه، مراحل اصلی تولید و مزایای این نوع کابل را بررسی می کند.

1- انتخاب مواد اولیه باکیفیت

فرآیند تولید با انتخاب دقیق مس خالص و مواد پلیمری آغاز می شود تا رسانایی و انعطاف پذیری بهینه حاصل شود. کارخانه ها همیشه از مس آنیل شده با خلوص بالا استفاده می کنند تا بازده انتقال جریان افزایش یابد. برای روکش کابل، گرانول PVC یا ترکیبات مشابه را انتخاب می کنند که دوام و مقاومت بالایی در برابر حرارت دارند.

2- کشش مفتول مسی

در این مرحله، مفتول های مسی را از قالب های مخصوص عبور می دهند تا به قطر استاندارد برسند. کاهش قطر باعث افزایش سطح تماس و در نتیجه بهبود هدایت الکتریکی در سیم و کابل افشان می شود. اپراتورها هم زمان کیفیت سطحی مفتول را بررسی می کنند تا هیچ گونه زبری یا ترک وجود نداشته باشد.

3- مرحله آنیل کاری (نرم کردن)

مفتول کشیده شده را داخل کوره های کنترل شده حرارت می دهند تا خاصیت نرمی بیشتری پیدا کند. این فرآیند باعث افزایش انعطاف پذیری و جلوگیری از شکستگی کابل در زمان نصب یا پیچیدن می شود. در این مرحله، دمای کوره و سرعت عبور مفتول نقش تعیین کننده در نتیجه نهایی دارند.

4- تابیدن رشته های مسی

چند رشته نازک مس را با الگوی خاص به صورت مارپیچی می تابند تا ساختار افشان ایجاد شود. این مرحله مهم ترین تفاوت سیم و کابل افشان با کابل های مفتولی را به وجود می آورد. تابیدن مناسب، قدرت تحمل کششی کابل را افزایش می دهد و از گره خوردن آن جلوگیری می کند.

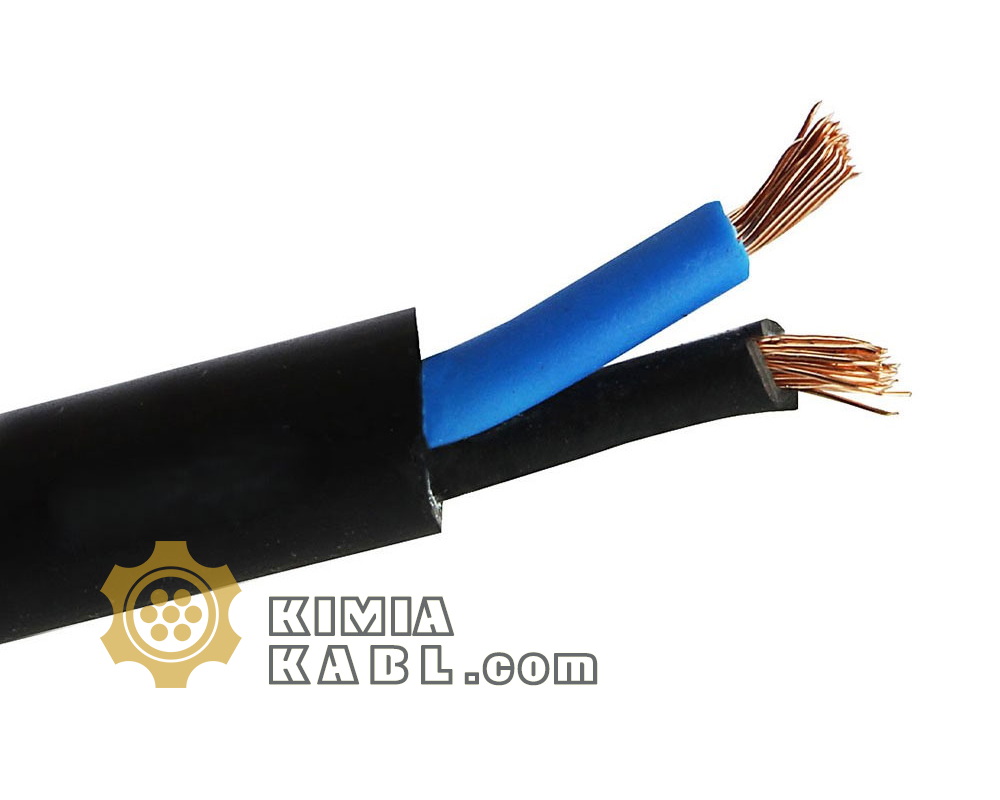

5- روکش زنی و عایق کاری

پس از تابیدن، کابل را وارد دستگاه اکسترودر می کنند تا روکش اولیه از جنس PVC روی آن بنشیند. برای اطمینان از ایمنی، ضخامت عایق باید یکنواخت و بدون نقص باشد و مقاومت حرارتی خوبی داشته باشد. در برخی موارد، کابل ها را با روکش دو لایه تولید می کنند تا در شرایط محیطی سخت تر دوام بیاورند.

6- تست کیفیت و کنترل نهایی

در پایان خط تولید، کابل ها را تحت آزمون های دقیق مانند کشش، مقاومت الکتریکی و تست شعله قرار می دهند. واحد کنترل کیفیت، محصولات معیوب را جداسازی می کند و تنها کابل های تأیید شده به بازار راه می یابند. تمام مراحل مطابق با استانداردهای ملی و بین المللی برای سیم و کابل افشان انجام می شود.

استانداردهای ملی و بین المللی در تولید سیم و کابل افشان

در تولید سیم و کابل افشان، رعایت استانداردهای ملی مانند ISIRI و بین المللی مانند IEC از اهمیت ویژه ای برخوردار است. این استانداردها مشخصات فنی، کیفیت مواد اولیه و الزامات ایمنی را تعیین می کنند. تولیدکنندگان موظف اند کلیه مراحل ساخت را بر اساس این معیارها کنترل و بررسی کنند.

کارخانه های معتبر با استفاده از تجهیزات پیشرفته، آزمون های تخصصی را روی سیم و کابل افشان اجرا می کنند تا کیفیت را تضمین نمایند. آن ها از فناوری های روز بهره می گیرند و فرآیند کنترل کیفیت را به صورت مستمر پایش می کنند. این دقت، مانع بروز نقص فنی و حوادث احتمالی در زمان بهره برداری می شود.

مصرف کنندگان باید حتماً از اصالت و استاندارد بودن سیم و کابل افشان اطمینان حاصل کنند تا از خطرات احتمالی جلوگیری نمایند. استفاده از محصولات غیراستاندارد می تواند منجر به آتش سوزی یا اختلال در عملکرد دستگاه های الکتریکی شود. رعایت این نکات امنیتی برای حفظ جان و مال ضروری است.

مزایای استفاده از PVC در روکش کابل افشان

استفاده از PVC در ساختار روکش کابل افشان، مزایای فنی و اقتصادی متعددی برای صنایع مختلف به همراه دارد. این ماده مقاوم، از هادی در برابر رطوبت، حرارت و مواد شیمیایی محافظت می کند. در نتیجه، طول عمر سیم و کابل افشان افزایش می یابد و عملکرد آن در شرایط دشوار تضمین می ماند.

روکش PVC انعطاف پذیری قابل قبولی دارد و نصب سریع کابل را در فضاهای محدود آسان تر می کند. با توجه به خاصیت ضد شعله بودن آن، سطح ایمنی شبکه برق نیز به طرز چشم گیری ارتقا پیدا می نماید. سیم و کابل افشان با روکش PVC، در محیط های خانگی و صنعتی، بهترین بازدهی را ارائه می دهند.

قیمت مناسب PVC در مقایسه با دیگر مواد مشابه، هزینه نهایی پروژه را کاهش داده و بهره وری اقتصادی را افزایش می دهد. این ویژگی، انتخاب آن را برای تولیدکنندگان سیم و کابل افشان به گزینه ای هوشمندانه تبدیل کرده است. دوام بالا و سازگاری با استانداردهای ایمنی نیز ارزش آن را دو چندان می کند.

رعایت الزامات ایمنی در خط تولید کابل افشان

در خط تولید سیم و کابل افشان، رعایت الزامات ایمنی نقش تعیین کننده ای در جلوگیری از حوادث صنعتی ایفا می کند. کارگران باید تجهیزات حفاظتی بپوشند، زیرا تماس مستقیم با دستگاه ها می تواند خطرات جدی به همراه داشته باشد. هنگام کار با دستگاه های برش و اکسترودر، اپراتور موظف است کنترل دقیق روی عملکرد آن ها داشته باشد.

نظارت مستمر بر تجهیزات تولید سیم و کابل افشان، از بروز آتش سوزی و نشت مواد داغ جلوگیری می کند. واحد ایمنی باید به صورت روزانه تمام سیستم ها را بررسی کرده و نواقص احتمالی را گزارش دهد. آموزش کارکنان در مورد اصول ایمنی صنعتی، باعث افزایش دقت و کاهش خطاهای انسانی می شود.

استفاده صحیح از تهویه و سیستم تخلیه دود، در بهداشت محیط کارگاه تولید سیم و کابل افشان تأثیر مستقیمی دارد. کارفرما باید دستورالعمل های ایمنی را مستند کرده و در معرض دید کارکنان نصب کند. با ایجاد محیطی ایمن، بهره وری افزایش می یابد و کیفیت کابل های تولیدی نیز ارتقا پیدا می نماید

نکات مهم هنگام خرید سیم و کابل افشان

در خرید سیم و کابل افشان، توجه به کیفیت و استانداردهای لازم باعث افزایش ایمنی و طول عمر تجهیزات شما می شود. با شناخت نکات کلیدی، می توانید انتخابی هوشمندانه و مناسب برای پروژه های ساختمانی یا صنعتی خود انجام دهید.

بررسی استاندارد بودن محصول

حتماً سیم و کابل افشان را از برندهای معتبر و دارای تأییدیه استاندارد ملی و بین المللی تهیه کنید. محصولات غیراستاندارد خطر آتش سوزی و خرابی تجهیزات را افزایش می دهند و کیفیت کلی پروژه را پایین می آورند.

توجه به سطح مقطع و نوع کاربرد

نوع کاربرد تعیین می کند که چه سطح مقطعی مناسب است؛ برای روشنایی، سطح مقطع کمتر پاسخ گو خواهد بود. در مصارف صنعتی یا موتوری، به سیم هایی با سطح مقطع بالاتر و مقاومت حرارتی بیشتر نیاز پیدا خواهید کرد.

کنترل ضخامت و کیفیت روکش

روکش سیم و کابل افشان باید در برابر سایش، حرارت و رطوبت مقاوم باشد و انعطاف پذیری مناسبی نیز داشته باشد. روکش های بی کیفیت پس از مدتی ترک می خورند و باعث اختلال در جریان برق یا حتی ایجاد اتصال کوتاه می شوند.

تست انعطاف پذیری سیم

در سیم و کابل افشان، انعطاف پذیری نقش مهمی در نصب آسان و عمر مفید سیم ایفا می کند؛ حتماً آن را بررسی کنید. سیم با کیفیت بالا، بدون شکستگی و آسیب، بارها خم می شود و عملکرد مناسبی در کانال ها و لوله ها دارد.

دقت در انتخاب متراژ دقیق

قبل از خرید، متراژ موردنیاز را با دقت اندازه گیری کنید تا در هزینه ها صرفه جویی کرده و از هدررفت جلوگیری شود. بسیاری از فروشگاه ها امکان برش سفارشی را ارائه می دهند، پس بهتر است از این گزینه برای خرید بهینه استفاده کنید.

بررسی مغزی سیم (مس یا آلومینیوم)

مغزی سیم و کابل افشان باید از مس خالص ساخته شده باشد تا رسانایی بالا و اتلاف انرژی کمتری داشته باشد. برخی سیم های ارزان با مغزی آلومینیومی عرضه می شوند که دوام کمتری دارند و برای مصارف حساس توصیه نمی شوند.

خرید از فروشگاه معتبر

فروشگاه های معتبر، ضمانت اصالت کالا، فاکتور رسمی و خدمات پس از فروش برای سیم و کابل افشان ارائه می دهند. خرید از مراکز نامعتبر ممکن است منجر به تهیه کالای تقلبی یا آسیب دیده و مشکلات جدی فنی در آینده شود. می توانید با اطمینان از کیمیا کابل خرید نمایید.

روش های تست کیفیت در خطوط تولید سیم و کابل افشان

در خطوط تولید صنعتی، تست کیفیت نقش اساسی در تضمین عملکرد و ایمنی سیم و کابل افشان دارد. تولیدکنندگان حرفه ای، پیش از عرضه محصول، آزمایش های متنوعی را اجرا می کنند. آن ها برای اطمینان از پایداری، رسانایی و مقاومت، از تجهیزات دقیق و استانداردهای بین المللی بهره می گیرند.

آزمایش ولتاژ بالا یکی از مراحل حیاتی کنترل کیفیت محسوب می شود و کارایی عایق سیم و کابل افشان را بررسی می کند. همچنین تست مقاومت الکتریکی، توان انتقال جریان را ارزیابی می نماید و ضعف های پنهان را شناسایی می نماید. خطاهای ساختاری و میکروسکوپی، تنها با دستگاه های پیشرفته قابل کشف خواهند بود.

برخی کارخانه ها از دستگاه های کشش برای سنجش انعطاف پذیری و دوام سیم و کابل افشان استفاده می کنند. آزمون مقاومت حرارتی نیز، تأثیر دماهای بالا را بر عملکرد سیم بررسی می کند. اجرای این تست ها، کیفیت نهایی را ارتقا می دهد و اعتماد مصرف کننده را تضمین می نماید.

روش بسته بندی حرفه ای سیم و کابل افشان

بسته بندی اصولی سیم و کابل افشان نقش تعیین کننده ای در محافظت از کیفیت محصول و افزایش طول عمر آن دارد. استفاده از روش های نوین بسته بندی صنعتی باعث حفظ انعطاف پذیری کابل ها در شرایط حمل و نقل سخت می شود. تولیدکنندگان حرفه ای همواره استانداردهای بین المللی را رعایت کرده و از بسته بندی مقاوم و چندلایه استفاده می کنند.

در فرآیند بسته بندی سیم و کابل افشان، اپراتورها از دستگاه های پیشرفته با دقت بالا بهره می گیرند و کابل ها را منظم کلاف می زنند. هر کلاف با بندهای مستحکم و لیبل های مشخص کننده سایز، متراژ و برند تجهیز می شود. استفاده از لفاف های ضد رطوبت و ضد نور نیز مانع آسیب پذیری کابل ها در انبارهای طولانی مدت می گردد.

برای صادرات سیم و کابل افشان، شرکت ها از قرقره های چوبی یا فلزی همراه با شیرینگ ضخیم حرارتی استفاده می کنند. این نوع بسته بندی از پارگی، گره خوردگی و له شدگی سیم ها در مسیرهای طولانی جلوگیری می نماید. رعایت چنین اصولی اعتبار برند را افزایش می دهد و رضایت مشتریان را تضمین می کند.

اجزای تشکیل دهنده یک خط تولید سیم و کابل افشان

راه اندازی یک خط تولید حرفه ای نیازمند آشنایی دقیق با اجزای فنی و تجهیزات تخصصی فرآیند تولید سیم و کابل افشان است. هر بخش از این خط باید هماهنگ و دقیق کار کند تا محصول نهایی با کیفیت و استانداردهای جهانی همخوانی داشته باشد.

دستگاه کشش مفتول

این دستگاه قطر مفتول مسی را کاهش می دهد و آن را برای مراحل بعدی آماده سازی می کند تا کیفیت حفظ شود. موتورهای دقیق و خنک سازی مناسب در این بخش اهمیت دارند و کیفیت خروجی نهایی را به شکل مستقیم تحت تأثیر قرار می دهند.

دستگاه آنیلینگ

مفتول کشیده شده در این دستگاه گرم می شود تا انعطاف پذیری بیشتری برای پیچش های بعدی به دست آورد و خم نشکند. فرآیند آنیلینگ موجب افزایش رسانایی می شود و یکی از مهم ترین مراحل تولید سیم و کابل افشان محسوب می گردد.

ماشین بانچر

در این مرحله چندین رشته نازک مسی را با نظم دقیق به هم می پیچند تا مغزی سیم انعطاف پذیرتر و مستحکم تر شود. سرعت ماشین بانچر باید متناسب با نوع کابل تنظیم شود تا از پارگی یا درهم ریختگی رشته ها جلوگیری گردد.

دستگاه اکسترودر

این دستگاه پوشش پلاستیکی یا عایق را با استفاده از فشار بالا روی مغزی کابل می کشد و آن را عایق می سازد. مواد استفاده شده در اکسترودر باید دارای مقاومت حرارتی و مکانیکی بالا باشند تا کیفیت سیم و کابل افشان تضمین شود.

سیستم خنک کننده

بعد از اکسترود شدن، کابل باید سریعاً خنک شود تا شکل و خواص مکانیکی اش پایدار باقی بماند و ترک برندارد. آب سرد یا سیستم خنک کننده هوایی معمولاً در این مرحله به کار می رود و روند تولید را بدون وقفه ادامه می دهد.

دستگاه کشش و جمع کن

این بخش کابل را با سرعت کنترل شده به سمت قرقره هدایت می کند و از کشیدگی یا پارگی جلوگیری می نماید. قرقره ها باید دارای قطر مناسب باشند تا کابل به صورت منظم جمع شود و گره یا پیچ خوردگی ایجاد نشود.

تجهیزات کنترل کیفیت

در طول خط تولید، سنسورها و ابزارهای دقیق دائماً قطر، ضخامت عایق و یکدستی کابل را اندازه گیری و بررسی می کنند. این سیستم ها به صورت خودکار هشدار می دهند تا خطاهای احتمالی سریعاً اصلاح شوند و ضایعات کاهش یابند.

جمع بندی مراحل تولید سیم و کابل افشان

شرکت کیمیا کابل فرآیند تولید سیم و کابل افشان را با استفاده از ماشین آلات مدرن و تکنولوژی روز انجام می دهد. در مرحله اول، مفتول های مسی را تحت عملیات کشش سرد، به قطر استاندارد تبدیل می کنند تا هدایت بهینه داشته باشد. سپس واحد تاب کاری رشته ها را به صورت افشان در هم می تابد تا انعطاف پذیری و استحکام مکانیکی افزایش یابد. پس از آن، روکش زنی با پلیمرهای باکیفیت آغاز می شود که مقاومت حرارتی و عایق الکتریکی را تضمین می کند. در پایان، کابل های نهایی را آزمایش می کنند و پس از تأیید کیفیت، با بسته بندی صنعتی روانه بازار می سازند.